ভায়া হোলকে via holeও বলা হয়। গ্রাহকের প্রয়োজনীয়তা পূরণ করার জন্য, গর্তের মাধ্যমে প্লাগ ইন করতে হবে

পিসিবিপ্রক্রিয়া অনুশীলনের মাধ্যমে, এটি পাওয়া গেছে যে প্লাগিংয়ের প্রক্রিয়াতে, যদি ঐতিহ্যগত অ্যালুমিনিয়াম শীট প্লাগিং প্রক্রিয়া পরিবর্তন করা হয় এবং সাদা জালটি বোর্ডের পৃষ্ঠের সোল্ডার মাস্ক এবং প্লাগিং সম্পূর্ণ করতে ব্যবহৃত হয়,

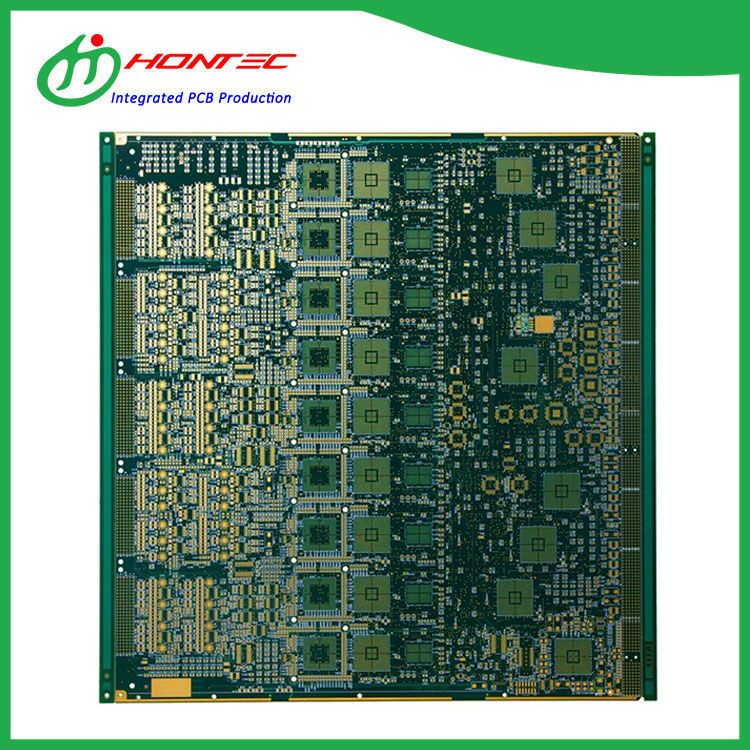

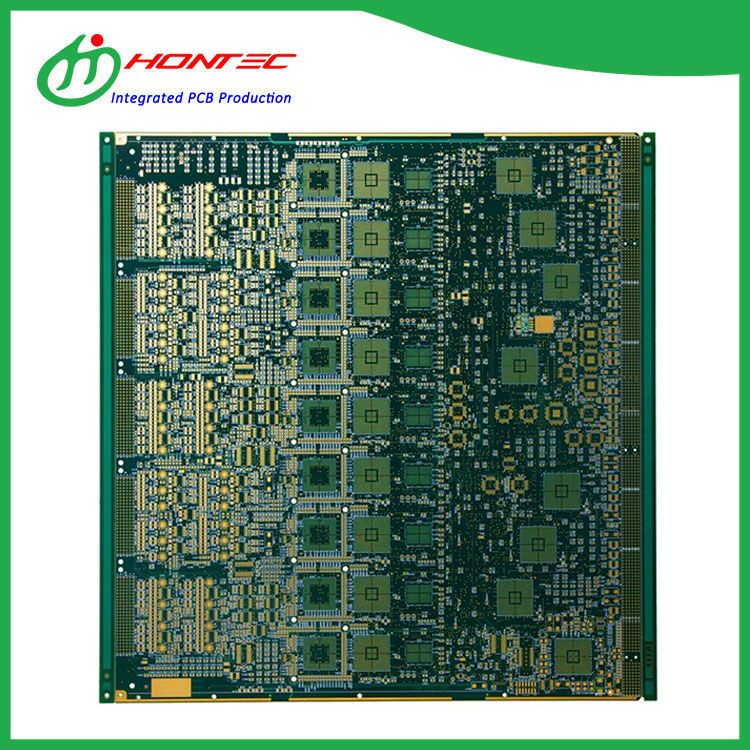

পিসিবিউত্পাদন স্থিতিশীল হতে পারে এবং গুণমান নির্ভরযোগ্য। ইলেকট্রনিক্স শিল্পের বিকাশ পিসিবি-র বিকাশকেও উৎসাহিত করে, এবং মুদ্রিত বোর্ড এবং পৃষ্ঠ মাউন্ট প্রযুক্তির উত্পাদন প্রক্রিয়াতে উচ্চতর প্রয়োজনীয়তাও এগিয়ে রাখে। ভায়া হোল প্লাগিং প্রক্রিয়াটি এসেছে, এবং নিম্নলিখিত প্রয়োজনীয়তাগুলি একই সময়ে পূরণ করা উচিত:

(1) যদি গর্তের মধ্যে তামা থাকে তবে এটি যথেষ্ট, এবং সোল্ডার মাস্কটি প্লাগ করা বা প্লাগ করা যায় না;

(2) একটি নির্দিষ্ট পুরুত্বের প্রয়োজন (4 মাইক্রন) সহ থ্রু-হোলে অবশ্যই টিন-লিড থাকতে হবে এবং কোনও সোল্ডার মাস্ক কালি গর্তে প্রবেশ করা উচিত নয়, যার ফলে টিনের পুঁতিগুলি গর্তে লুকিয়ে থাকে;

(3) ছিদ্রগুলির মধ্যে অবশ্যই সোল্ডার মাস্ক কালি প্লাগ ছিদ্র থাকতে হবে, অস্বচ্ছ, এবং টিনের রিং, টিনের পুঁতি এবং সমতলতার প্রয়োজনীয়তা থাকতে হবে না;

"হালকা, পাতলা, ছোট এবং ছোট" এর দিকে ইলেকট্রনিক পণ্যগুলির বিকাশের সাথে

পিসিবিএছাড়াও উচ্চ ঘনত্ব এবং উচ্চ অসুবিধা উন্নত হয়েছে. অতএব, প্রচুর পরিমাণে এসএমটি এবং বিজিএ পিসিবি উপস্থিত হয়েছে, এবং প্রধানত পাঁচটি ফাংশন সহ উপাদানগুলি মাউন্ট করার সময় গ্রাহকদের প্লাগিংয়ের প্রয়োজন হয়:

(1) একটি শর্ট সার্কিট সৃষ্টি করার জন্য থ্রু হোলের মাধ্যমে উপাদান পৃষ্ঠের মধ্য দিয়ে যাওয়া থেকে টিনকে প্রতিরোধ করুন যখন

পিসিবিতরঙ্গ সোল্ডার করা হয়; বিশেষ করে যখন via বিজিএ প্যাডে স্থাপন করা হয়, প্লাগ হোলটি প্রথমে তৈরি করতে হবে এবং তারপরে সোনার ধাতুপট্টাবৃত করতে হবে, যা বিজিএ সোল্ডারিংয়ের জন্য সুবিধাজনক;

(2) ভিয়াসে ফ্লাক্স অবশিষ্টাংশ এড়িয়ে চলুন;

(3) ইলেকট্রনিক্স ফ্যাক্টরির সারফেস মাউন্টিং এবং কম্পোনেন্ট অ্যাসেম্বলি সম্পন্ন হওয়ার পর,

পিসিবিসম্পূর্ণ করার জন্য একটি নেতিবাচক চাপ তৈরি করতে টেস্টিং মেশিনে ভ্যাকুয়াম করা আবশ্যক;

(4) পৃষ্ঠের সোল্ডার পেস্টকে গর্তে প্রবাহিত হতে বাধা দিন, যার ফলে মিথ্যা সোল্ডারিং এবং বসানোকে প্রভাবিত করে;

(5) ওয়েভ সোল্ডারিংয়ের সময় টিনের পুঁতিগুলি পপ আপ হওয়া থেকে বিরত রাখুন, যার ফলে শর্ট সার্কিট হয়;

পরিবাহী গর্ত প্লাগিং প্রক্রিয়া উপলব্ধি. সারফেস মাউন্ট বোর্ডের জন্য, বিশেষ করে BGA এবং IC মাউন্ট করার জন্য, সেগুলি অবশ্যই সমতল, উত্তল এবং অবতল প্লাস বা বিয়োগ 1mil হতে হবে এবং গর্তের প্রান্তে কোনও লাল টিন থাকতে হবে না। . যেহেতু মাধ্যমে হোল প্লাগিং প্রক্রিয়াটি বৈচিত্র্যময় হিসাবে বর্ণনা করা যেতে পারে, প্রক্রিয়া প্রবাহ বিশেষভাবে দীর্ঘ, এবং প্রক্রিয়া নিয়ন্ত্রণ করা কঠিন। গরম বায়ু সমতলকরণের সময় তেল ড্রপ এবং সবুজ তেল সোল্ডার প্রতিরোধের পরীক্ষা এবং নিরাময়ের পরে তেল বিস্ফোরণের মতো সমস্যাগুলি প্রায়শই দেখা দেয়। এখন উৎপাদনের প্রকৃত অবস্থা অনুযায়ী, পিসিবি-এর বিভিন্ন প্লাগিং প্রক্রিয়া সংক্ষিপ্ত করা হয়েছে, এবং কিছু তুলনা ও ব্যাখ্যা প্রক্রিয়া এবং সুবিধা ও অসুবিধার মধ্যে তৈরি করা হয়েছে:

দ্রষ্টব্য: গরম বায়ু সমতলকরণের কার্যকারী নীতি হল প্রিন্ট করা সার্কিট বোর্ডের পৃষ্ঠ এবং গর্ত থেকে অতিরিক্ত সোল্ডার অপসারণ করতে গরম বাতাস ব্যবহার করা, এবং অবশিষ্ট সোল্ডার প্যাড, অ-প্রতিরোধী সোল্ডার লাইন এবং পৃষ্ঠ প্যাকেজিং পয়েন্টগুলিতে সমানভাবে প্রলেপ দেওয়া হয়, যা মুদ্রিত সার্কিট বোর্ড এক পৃষ্ঠ চিকিত্সা পদ্ধতি.

1. গরম বায়ু সমতলকরণের পরে হোল প্লাগিং প্রক্রিয়া এই প্রক্রিয়াটি হল: বোর্ড সারফেস সোল্ডার মাস্ক’হাল’ প্লাগ হোল’ নিরাময়। উত্পাদনের জন্য অ-প্লাগিং প্রক্রিয়া গৃহীত হয়। গরম বায়ু সমতলকরণের পরে, অ্যালুমিনিয়াম শীট স্ক্রীন বা কালি পর্দা গ্রাহকদের দ্বারা প্রয়োজনীয় সমস্ত হোল প্লাগিংয়ের মাধ্যমে সম্পূর্ণ করতে ব্যবহৃত হয়। প্লাগ হোল কালি আলোক সংবেদনশীল কালি বা থার্মোসেটিং কালি হতে পারে। ভেজা ফিল্মের একই রঙ নিশ্চিত করার ক্ষেত্রে, প্লাগ হোলের কালি বোর্ডের পৃষ্ঠের মতো একই কালি ব্যবহার করা ভাল। এই প্রক্রিয়াটি নিশ্চিত করতে পারে যে গরম বাতাস সমতল করার পরে ছিদ্রের মাধ্যমে তেল নষ্ট হবে না, তবে প্লাগিং কালি বোর্ডের পৃষ্ঠকে দূষিত করে এবং অমসৃণ করা সহজ। মাউন্ট করার সময় গ্রাহকরা মিথ্যা সোল্ডারিং (বিশেষত BGA-তে) প্রবণ। তাই অনেক গ্রাহক এই পদ্ধতি গ্রহণ করেন না।

2. গরম বায়ু সমতলকরণ এবং প্লাগ হোল প্রযুক্তি

2.1 গ্রাফিক্স স্থানান্তর করতে গর্ত প্লাগ করতে, শক্ত করতে এবং বোর্ডকে পিষতে অ্যালুমিনিয়াম শীট ব্যবহার করুন৷ এই প্রক্রিয়াটি একটি সিএনসি ড্রিলিং মেশিন ব্যবহার করে অ্যালুমিনিয়াম শীটটি ড্রিল করতে যা একটি স্ক্রিনে প্লাগ করা দরকার এবং গর্তটি প্লাগ করে তা নিশ্চিত করতে গর্তটি পূর্ণ এবং গর্তটি প্লাগ করা হয়েছে। কালি প্লাগিং কালি, থার্মোসেটিং কালিও ব্যবহার করা যেতে পারে, তবে এর বৈশিষ্ট্যগুলি অবশ্যই উচ্চ কঠোরতা, রজন সংকোচনের ছোট পরিবর্তন এবং গর্তের দেয়ালে ভাল আনুগত্য হতে হবে। প্রক্রিয়া প্রবাহ হল: প্রি-ট্রিটমেন্ট → প্লাগ হোল → গ্রাইন্ডিং প্লেট → প্যাটার্ন ট্রান্সফার → এচিং → বোর্ড সারফেস সোল্ডার মাস্ক। এই পদ্ধতিটি ব্যবহার করে নিশ্চিত করা যায় যে হোল প্লাগ হোলটি সমতল, এবং গরম বাতাসের সাথে সমতল করার সময় গর্তের প্রান্তে তেল বিস্ফোরণ এবং তেলের ড্রপের মতো কোনও গুণমানের সমস্যা হবে না। যাইহোক, গর্ত প্রাচীরের তামার পুরুত্ব গ্রাহকের মান পূরণ করতে এই প্রক্রিয়াটির জন্য তামার এক-বার পুরু করা প্রয়োজন। অতএব, পুরো প্লেটে তামার প্রলেপ দেওয়ার প্রয়োজনীয়তাগুলি খুব বেশি এবং প্লেট গ্রাইন্ডিং মেশিনের কার্যকারিতাও খুব বেশি। এটি নিশ্চিত করা প্রয়োজন যে তামার পৃষ্ঠের রজন সম্পূর্ণরূপে সরানো হয়েছে এবং তামার পৃষ্ঠটি পরিষ্কার এবং দূষিত নয়। অনেক পিসিবি ফ্যাক্টরিতে এককালীন ঘন করার তামা প্রক্রিয়া নেই, এবং সরঞ্জামগুলির কার্যকারিতা প্রয়োজনীয়তা পূরণ করে না, ফলে পিসিবি কারখানাগুলিতে এই প্রক্রিয়াটির খুব বেশি ব্যবহার হয় না।

2.2 অ্যালুমিনিয়াম শীট দিয়ে গর্তটি প্লাগ করার পরে, বোর্ডের পৃষ্ঠটি সরাসরি স্ক্রিন-প্রিন্ট করুন৷ এই প্রক্রিয়াটি একটি সিএনসি ড্রিলিং মেশিন ব্যবহার করে অ্যালুমিনিয়াম শীটটি ড্রিল করতে যা একটি স্ক্রিনে প্লাগ করা দরকার, এটি প্লাগ করার জন্য স্ক্রিন প্রিন্টিং মেশিনে ইনস্টল করুন। প্লাগিং সম্পন্ন হওয়ার পরে, পার্কিং 30 মিনিটের বেশি হবে না, বোর্ডের পৃষ্ঠে সোল্ডার মাস্কটি সরাসরি স্ক্রিন করতে 36T সিল্ক স্ক্রিন ব্যবহার করুন। প্রক্রিয়া প্রবাহ হল: প্রিট্রিটমেন্ট-প্লাগিং-স্ক্রিন প্রিন্টিং-প্রি-বেক-এক্সপোজার-ডেভেলপমেন্ট-কিউরিং। এই প্রক্রিয়াটি নিশ্চিত করতে পারে যে গর্তটি ভাল তেল দিয়ে আচ্ছাদিত। প্লাগ হোল সমতল এবং ভেজা ফিল্মের রঙ সামঞ্জস্যপূর্ণ। গরম বায়ু সমতলকরণের পরে, এটি নিশ্চিত করতে পারে যে মাধ্যমে গর্তটি টিন করা হয়নি এবং গর্তগুলিতে কোনও টিনের পুঁতি লুকানো নেই, তবে নিরাময়ের পরে গর্তের কালি প্যাডে থাকা সহজ, যার ফলে দরিদ্র সোল্ডারবিলিটি হয়। গরম বাতাস সমতলকরণের পরে, গর্তের প্রান্তগুলি বুদবুদ এবং তেল হবে। উত্পাদন নিয়ন্ত্রণ করার জন্য এই প্রক্রিয়া পদ্ধতিটি ব্যবহার করা কঠিন, এবং প্লাগ গর্তের গুণমান নিশ্চিত করার জন্য প্রক্রিয়া প্রকৌশলীদের বিশেষ প্রক্রিয়া এবং পরামিতি গ্রহণ করা প্রয়োজন।

2.3 অ্যালুমিনিয়াম শীট প্লাগ করা, উন্নত, প্রাক-নিরাময় করা এবং পালিশ করা। বোর্ড স্থল পরে, বোর্ড পৃষ্ঠ সোল্ডার মাস্ক ব্যবহার করা হয়। অ্যালুমিনিয়াম শীটটি ড্রিল করুন যা একটি স্ক্রিন তৈরি করতে প্লাগিংয়ের প্রয়োজন। প্লাগ করার জন্য শিফট স্ক্রিন প্রিন্টিং মেশিনে এটি ইনস্টল করুন। প্লাগিং অবশ্যই মোটা হতে হবে, উভয় দিকে প্রসারিত হওয়া ভাল, এবং তারপর নিরাময় করার পরে, পৃষ্ঠের চিকিত্সার জন্য বোর্ডটি নাকাল, প্রক্রিয়া প্রবাহটি হল: প্রি-প্রসেসিং-প্লাগ হোল-প্রি-বেকিং-ডেভেলপমেন্ট-প্রি-কিউরিং-বোর্ড পৃষ্ঠের সোল্ডার মুখোশ কারণ এই প্রক্রিয়াটি প্লাগ ব্যবহার করে হোল কিউরিং নিশ্চিত করতে পারে যে গর্তটি HAL এর পরে তেল হারায় বা বিস্ফোরিত না হয়। যাইহোক, এইচএএল-এর পরে, ভায়া হোলে টিনের পুঁতি এবং ভায়া গর্তে টিনের সমস্যা সম্পূর্ণরূপে সমাধান করা কঠিন, তাই অনেক গ্রাহক এটি গ্রহণ করেন না।

2.4 বোর্ড পৃষ্ঠের সোল্ডার মাস্ক এবং প্লাগ গর্ত একই সময়ে সম্পন্ন হয়। এই পদ্ধতিটি 36T (43T) স্ক্রিন ব্যবহার করে, স্ক্রিন প্রিন্টিং মেশিনে ইনস্টল করা, একটি ব্যাকিং প্লেট বা পেরেকের বিছানা ব্যবহার করে, বোর্ডের পৃষ্ঠটি সম্পূর্ণ করার সময়, সমস্ত গর্তের মাধ্যমে প্লাগ করে, এর প্রক্রিয়া প্রবাহটি হল: প্রি-ট্রিটমেন্ট-স্ক্রিন প্রিন্টিং-প্রি -বেকিং-এক্সপোজার-ডেভেলপমেন্ট-কিউরিং। এই প্রক্রিয়াটি অল্প সময় নেয় এবং সরঞ্জামগুলির উচ্চ ব্যবহারের হার রয়েছে। তবে ছিদ্র প্লাগ করার জন্য সিল্ক স্ক্রিন ব্যবহারের কারণে ভিয়াসে প্রচুর পরিমাণে বাতাস থাকে। নিরাময়ের সময়, বাতাস প্রসারিত হয় এবং সোল্ডার মাস্কের মধ্য দিয়ে ভেঙ্গে যায়, যার ফলে গহ্বর এবং অসমতা দেখা দেয়। গরম বাতাসের সমতলকরণের ফলে টিনের গর্তের মধ্য দিয়ে অল্প পরিমাণে টিন লুকিয়ে যাবে।